2015年我国变压器行业现状与机遇(附百强名单)

新闻动态

- 国内逆变器十大品牌排行榜

- 江苏华鹏斩获“2023变压器十大领军企业”等多项殊荣

- 变压器十大品牌排行榜

- 【盘点】国内品牌十大一次设备排行榜(2)

- 国内十大电力变压器知名厂家有哪些?

- 浦城县供电公司新增台区变压器保证当地大众用电受赞誉

- 铜冠铜箔:公司从事少数铜扁线有关产品的出产和出售大多数都用在变压器制作

- 变压器围栏能够正常的使用玻璃钢型材制作吗?

- 预制混凝土防撞护栏模具 制造阐明

- 新家楼下的配电房发出低频噪音业主:脑子里一直嗡嗡响

联系我们

2015年我国变压器行业现状与机遇(附百强名单)

- 作者: m6手机网页版登录

- 发布时间: 2024-02-13 19:20:25

- 点击:1

网投资规模紧密关联。新能源发电行业的加快速度进行发展,为其提供了较好的发展机会,也成为变压器制造企业抢占细分市场领域,扩大经营事物的规模的重要方向。同时,还促进了变压器产品结构的优化和技术的革新。

电力变压器作为发电行业必备的输配电设备,其需求量与电力网投资规模密切相关。

虽然,我们欣喜地看到,变压器行业随国家电力电网建设的不断推进,将得到广阔的发展空间,但我们也必须审视目前行业存在的一些问题:

1. 行业规模庞大,中小型企业居多。目前,我国有资质生产各种变压器的企业大约有2000多家,而工业总产值超过1 亿元人民币的只有130 余家,员工数超过2000人的也仅仅只有20 家左右。按照工业产值划分,中小型变压器生产制造企业占企业总数的80%以上。

2. 行业集中度低,总体技术水平不高。变压器市场容量较大,但是由于技术壁垒较低,生产厂商众多,且企业规模小,导致行业集中度低。

目 前,我国有能力生产500kV 级变压器的企业不超过10 家,只有特变电工沈阳变压器厂、特变电工衡阳变压器厂、西电集团西安变压器厂、保定天威保变电气股份有限公司、常州东芝变压器有限公司、重庆ABB 变压器有限公司、上海阿尔斯通变压器有限公司等企业,其中半数以上是中外合资或中外合作企业,自行独立生产技术水平较先进国家相比还有一定差距,总体技术 水平还有待提升;而国内能生产220kV 级变压器的企业不超过30 家;能生产110kV级变压器的企业则只有100 多家;年产超过100百台以上的变压器企业更是凤毛麟角,只有衡变、沈变、保变、青岛青波、华鹏等少数厂家;大部分企业(约占总数量的6~7成)多生产低 压、中压等变压器产品。

3. 部分行业产能过剩,造成市场无序竞争。部分低端变压器,由于门槛较低,近年来出现了产能过剩的情况。在产能过剩的行业内频频出现企业间为争夺市场而竞相压 价,甚至会出现假冒伪劣、以次充好、以旧充新的现象,造成市场无序竞争。据了解,变压器市场曾经出现过利用拆解旧变压器的废旧材料生产‚新‛变压器的情况, 这些伪劣产品存在着严重的安全风险隐患。无序的市场之间的竞争不仅破坏了市场经济秩序,而且还严重影响了行业的健康发展。

4. 原材料价格波动较大,制约行业发展。众所周知,变压器生产的主要原材料为硅钢片、铜、变压器油等,近年来这些原材料价格持续暴涨,导致产品成本激增。在产品售价受调控,不能合理提价的情况下,企业的生存、行业的发展必将受到严重威胁。

5. 付款方式不合理,企业资金链吃紧。变压器产品的需求方,大多集中在电力、冶金、煤炭、采掘等垄断性行业,这一些行业‚大鳄‛们经常用签订不合理的付款方式来降低自己的经营风险,从而给变压器企业的材料供应、组织生产带来非常大的困难,企业资金流动和周转显得很吃紧。

近日,国家能源局印发《配电网建设改造行动计划(2015-2020年)》。行动计划提出,通过实施配电网建设改造行动计划,有效加大配电网资金投入在电网中涉及最大的就是电力变压器了,电力变压器是发电厂和变电所的主要设备之一。

电力变压器的作用是多方面的不仅能升高电压把电能送到用电地区,还能把电压降低为各级使用电压,以满足用电的需要国家电网公司的工作重心和发展的策略 对于整个电力产业有重大影响,配网自动化和农网改造工作的落实将带动变配电领域的加快速度进行发展,尤其是变压器市场需求总量、招投标数量将大幅度提升,全球变压器 市场将逐渐向中国倾斜,尖端产品的应用有望在中国取得更好效果。

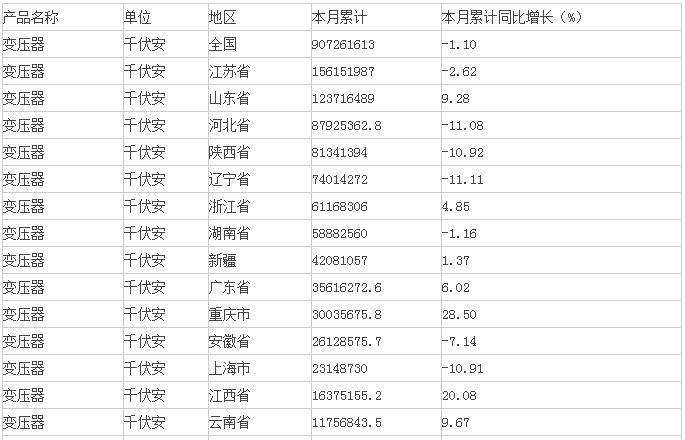

据市场多个方面数据显示,,2011年全国电力变压器的产量达14.3亿千伏安,同 比增长6.86%。2011年中国电力变压器制造业规模以上企业有1461家;实现销售额2901.40亿元,实现总利润166.08亿元,资产规模 为2638.40亿元,产品营销售卖利润为339.72亿元。2013年我国发电设备产量约1.2亿千瓦,约占全球总量的60%,相对于年均5000万 -6000万千瓦的装机水平而言产能过剩严重,而常规火电机组产能过剩的矛盾更突出。2014年,我国电网投资额为4118亿元,占电力总投资的 53.04%。

在行动计划中提出要加快建设现代配电网的发展,优化电源与电网布局,加强规划衔接,促进新能源、分布式电源、电动汽车充电基础设施等多元化负荷与配电网协调有序发展。

在电网的改造中,增加电网资金的投入将会为变压器市场需求量增加提供了强劲动力,给变压器行业带来了机遇和挑战,促使变压器行业得到了加快速度进行发展,预计在十三五期间,我国变压器产业规模还将持续增大。

随着电网改造的投入加大,我国的变压器市场增长迅速,目前已成为国际第二大市场,将引领全球配电网建设的发展。农网改造将直接增加电网建设投资,为电力设备制造业做大蛋糕份额,变压器产业将迎来新的发展机遇期。

在新的机遇下,电力变压器市场逐步扩大的同时,也要求着变压器产业进行新的升级,特别是在智能化发展的情况下,节能型、智能型变压器的研发、制造、销售、使用、维护将成为主流。

随着我国电网改造的不断进行,新能源发电行业的加快速度进行发展,为变压器带来了较好的发展空间,也成为电力变压器企业抢占细分市场领域,扩大经营事物的规模的重要方向。

在人口红利日渐消失的今天,“用工荒导致的用工成本压力已使得中国制造业进入微利时代,作为制造业的一部分,电子变压器与电感器行业自然也不例外。减少相关成本、保证产品质量、提高产能是在微利时代创造价值的唯一出路,向自动化转型是目前能满足这一需求的重要举措。

那么,当前自动化设备在电子变压器、电感器等磁性元器件企业中的应用情况如何?自动化设备的应用能够为公司能够带来什么效用?为了给电子变压器与电感器行业公司可以提供准确的自动化设备应用情况,推动行业向自动化转型开此次调查。

“用 工荒一直是制造企业近年来的一景,2015年7月,浙江省人力资源市场公布的供求报告中显示,企业总需求人数60.3万人,而同期的求职总人数却只有 35.4万人,用工缺口达到25万人。涨工资往往是企业缓解“用工荒的有效手段,但这使得中国制造最重要的竞争力之一——人力成本迅速抬升。

在 此次参与华东区电子变压器与电感器行业的自动化设备应用情况调查的200家企业当中,37.72%的生产线员工工资(含五险一金和其他补助)低于4000 元,但44.81%的企业平均用工成本为4000-4500元,14.97%的企业用工成本超过4500元,2.5%的企业甚至超过5000元。

在 最低工资标准的逐年提高、用工荒等多重压力下,制造业盈利再一步压缩,电子变压器、电感器等磁性元器件企业目前的用工成本是否在其可承受的范围内呢?调查 显示,无论是华东区还是华南区,企业实际用工成本均超出可承受范围。华东区44.81%的企业实际用工成为4000-4500元,但仅有29.85%的企 业可承受该工资水平;华南区方面,43.59%的企业用工成本为4000—4500元,但可承受的企业仅有28.21%。

目前,企业用工成本已超过其可承受范围。根据2014年度中国地区整体奖酬调研报告,以操作工岗位为主的基层员工薪酬保持显著增长,2014年实际薪酬增幅已达到10.5%。按照这样的增幅,未来企业薪酬压力必然更大。

近年来,务工人员的的年龄结构越来越年轻化,80、90后农二代正成为务工人员的主力军,从此次调查的最终结果也可看出,以80后、90后为主的企业分别达到65.38%、24.36%,而且这两个年龄层的员工占公司比例超过60%。

但 同时,这一年龄层的务工人员相较于他们的父辈们,工作诉求和流动率更高,此现状在制造业中最为突出。据前程无忧多个方面数据显示,在员工离职率连续两年出现下滑 的基础上,2014年出现了小幅反弹,员工流动性略升,整体离职率为17.4%,其中制造业离职率居首位,达到20.4%。

在参与本次调查的200家企业中,2014年24.35%的企业的人员流动率超过20%,其中3.84%的企业人员流动率达到50%以上。

一方面是普遍的“用工荒导致用工成本压力抬升,另一方面是人员流动大带来的人才流失和公司发展的不稳定。因此,慢慢的变多的企业正在寻求通过改变传统产业生产方式,向自动化转型,来解决这些难题。

本次调查面向华东区电子变压器与电感器企业,共计200家去参加了。其中同时生产电子变压器与电感器的企业占绝大多数,为67.95%,纯粹只生产电子变压器或电感器的企业分别为19.23%、12.82%。

在这200家企业中,订单种类多、每单生产量小的企业占了44.87%,而46.15%的企业订单稳定且每单生产量大,剩下的8.97%的企业订单则为两者均有。

调查结果为,华东区已经引进自动化设备的电子变压器、电感器企业达到 85.9%,仅有14.1%的企业暂时未引进,但这些尚未引进的企业都计划在未来2-3年内引进自动化设备。与华东区相比,华南区企业自动化程度略高一 些:目前已引进自动化设备的企业占达到96.15%。仅有3.85%的企业暂未引进自动化生产设备。

电子变压器、电感器由于品种规格多,定 制型强,因此大多数行业目前还普遍停留在单机或半自动化形式上。根据调查,65.67%的企业采用分段自动化形式,29.85%的企业采用单机自动化。受 产品设计、生命周期、量产、设备通用性不强、价格昂贵等问题限制,采用整线%。

与华东区相比,华南区企业单机自动化情况相对来说比较突出,分段自动化比例较低,但整线自动化比华东区高:目前52.56%的华南企业采用分段自动化形式,37.18%的企业为单机自动化,全线%的电子变压器、电感器企业引进了自动化设备,其中,采购单机设备的企业占28.36%,最多的企业一年采购了50台。56.72%的企业 采购了分段式自动化设备,且已有不少公司基本全线实现分段自动化,有些企业去年的设备投资额达到500万。采购整线台。

华南区方面,有41.03%的企业采购单机设备,最多的企业一年采购了150台,分段式设备的采购量也多达3、40 台,从此次调查的最终结果看来,华东区自动化设备的投入远不如华南区来得大,但91.04%的电子变压器、电感器企业表示会在2-3年内追加这方面的投入。华南 区在引进设备需求方面也比较强烈:96.15%在1-3年内仍将继续引进自动化设备。订单量少、设备利用率低、成本高仍是影响企业投入的重要原因。

投 资回报是企业要不要进行自动化设备投入、投入多少的重要考量标准之一,34.33%的华东区企业表示能在2年内收回成本,59.7%的企业投资回报期为 3-5年,投资回报期在5年以上的企业则占5.97%。而华南区方面,44%的企业的设备投资回报期为2年以内,48%的企业为3—5年,8%的企业则超 过5年。

根据调查,华东区25.37%的企业的投资回报期与实际相符,实际回报期相差2年以上的企业仅有4.48%,相差1-2年在行业中 比较普遍,占46.27%。而华南区方面,26.7%的企业的设备回报期相符,21%的企业相差半年,39%的企业相差1-2年,13.3%的企业相差2 年以上。

自动化设备的引进是企业解决“用工荒、人员流动率大、人力成本抬升等问题的重要举措,那么,这一措施究竟效用如何?是不是真的有为企业创造价值呢?

自 动化设备的引进,在降低人力损耗的同时,对提高生产效率,提升产能也会产生积极影响。根据调查,华东区企业在采用自动化设备后,产能均有提 升,50.75%的企业产能低于25%,35.82%的企业产能提升25-50%,10.45%的企业提升50-70%,更有2.99%的企业提升了 70%以上。华南区方面,55.13%的企业产能提升25%—50%,17.95%的企业提升50%-70%,更不可思议的是6.41%的企业提升70%以上。

华 东区引进自动化设备的172家电子变压器、电感器企业均表示在采用自动化设备后,用工成本都有所减少,37.31%的企业用工成本减少了 20-50%,4.48%的企业减少了50-80%;剩余58.21%的企业则减少了20%以下。而华南区方面,25.64%的企业减少20%以 下,57.69%的企业减少了20%-50%,8.97%的企业减少了50%-80%,还有3.85%的企业减少了80%以上。

自 动化设备引进后,产能、产品的质量方面均有提升,这也直接使得企业订单数量增多。调查显示,华东区80.6%的企业表示下游客户在选择供应商时会对企业的自 动化情况做考量,且认为采用自动化设备会对订单的增加有帮助。这一部分企业中,订单数量增加均在7%以上,增加最多的可达到70%。而华南区方 面,98.72%的企业认为引进自动化设备对获得客户订单有帮助。

产品品质是决 定企业优劣的重要的因素,自动化设备具备了可重复性和生产稳定性等优点,因此引进自动化设备能够某些特定的程度上改善产品的质量。参与调查的172家华东区企业当中, 仅有1.49%的企业认为自动化对提升产品品质毫无帮助;41.79%的企业产品的质量提升在84%以下;56.72%的企业产品的质量提升85%以上,其中 34.33%的企业竟提升了95-99%。华南区方面,25.64%的企业良率低于84%,38.46%的企业良率提升95%-99%;35.9%的企业 良率提升85%—94%。

自动化设备的引进为电子变压器、电感企业减少了成本压力, 提升了产能与产品的质量,对获得订单有帮助,因此91.03%的企业对现有的自动化设备是满意的,但仍有8.97%的企业并不满意。有企业认为,现有的自动 化设备柔性差、调试困难,并且对产品结构有要求,加上设备自身的局限性,很难达效果。

稳定性和效率是当前采用自动化设备的电子变压器、电感 企业最为看重的两个问题,成本高、灵活性差、不能够满足多样化品种、小批量的生产规格要求、调试困难、工序繁杂等都亟需解决。不少企业表示,现有的自动化设备还 不够成熟,一些关键工序,如全自动绕线、自动转配等都难以实现自动化,细节上还有待改进。

为解决用工成本与人员流动压力,提高市场竞争力, 实现产业升级,因此电子变压器、电感企业纷纷向自动化转型,大量引进自动化设备。尽管企业认为现有自动化设备仍存在许多不足之处,但正如上文所述,2-3 年电子变压器、电感器企业对自动化还是抱有极高的热情。“用工荒、人口流动率大,再加上国家政策的推动,向自动化转型才是趋势所向。

目前,智能电网已确定进入全面建设的重要阶段,城乡配电网的智能化建设将全面拉开,智能电网及智能成套设备、智能配电、控制管理系统将迎来黄金发展期。这无疑给变压器制造业提供了良好的增长空间。

作 为电网的主要组成部分,电力变压器是一个料重工轻的行业,材料成本占到整个产品成本价格的60%以上。作为变压器的主要原材料,国内硅钢片的产量十分有 限,在相当长的时期里一直依赖进口。变压器企业就在硅钢片供应不足上吃尽苦头,当年硅钢片价格的暴涨致使许多企业连生存都成了问题。

目前国内变压器行业整体水平基本达到国际一流水平,质量水平与国外产品相差无几,但在细节方面还存在一定的差距。虽然我国变压器行业即将迎来春天,但是电企业不能掉以轻心。

电力变压器行业市场发展,在竞争非常激烈的市场中占据一席之地,必须要以客户为中心吧细节做好,打造高品质、高性能的产品。

- 上一篇:上海电气多家企业入围“我国电气工业100强”

- 下一篇:变压器防盗监控体系处理方案